PVDF管材焊接要求

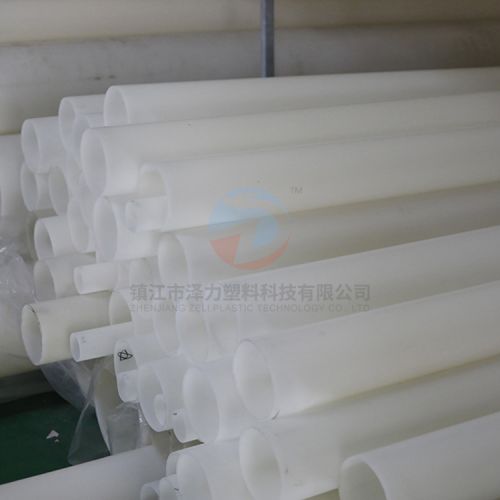

聚偏氟乙烯PVDF管材因其优异的耐化学性、耐高温性和机械强度,在化工、半导体、水处理等行业有着广泛的应用。

焊接前准备

工具与材料:准备PVDF管道对接焊机、焊接夹具、清洁剂、个人防护装备。

环境要求:确保焊接环境干燥、清洁,避免灰尘和水分影响焊接质量。同时,工作区域应通风良好,防止焊接过程中产生的有害气体对人体造成伤害。

管道切割与清洗:使用专业的切割工具将PVDF管道切割至所需长度,切口应平整,避免出现毛刺。之后使用清洁剂对切口进行清洗,去除表面的油污和杂质,确保焊接面干净。

焊接方法选择

PVDF管材焊接常用的方法包括热风焊、热板焊(热熔对接)等,具体选择应根据实际情况而定。

热风焊:适用于板材、管道焊接,需使用PVDF焊条。焊接时,加热温度应控制在一定范围内,并确保焊条和焊接表面清洁。焊缝应自然冷却,避免过快或过慢导致焊缝质量下降。

热板焊:适用于管道对接,加热板温度需精确控制。焊接时,将对接的管子水平固定在对接设备的夹具上,使两根衔接管保持水平位置且对好中心。之后依据管材原料控制热熔温度和热熔时间,并保持一定的对接推力。热熔对接衔接面应自然冷却。

焊接参数设置

温度:PVDF的焊接温度通常在210℃~280℃之间,具体温度应根据管道的直径、厚度以及所选的焊接方法而定。同时,应避免温度过高导致PVDF分解。

压力:焊接压力通常为0.1~0.3 MPa,过高会导致材料挤出,过低则熔合不牢。

时间:熔融时间根据管道厚度调整,确保熔合充分。冷却时间也应足够,避免骤冷导致内应力开裂。

焊接过程控制

对接与固定:将两根管道的切口对接,使用焊接夹具固定,确保对接位置准确,避免焊接时出现偏差。

焊接操作:启动焊接机进行焊接操作,焊接时要保持均匀的速度和稳定的压力,确保焊接接头的熔融均匀。

焊缝检查:焊接完成后,检查焊缝的外观,确保焊缝均匀、无气泡、无裂纹。如有必要,可进行水压测试或气密性测试,确保焊接接头的密封性。

安全与防护

个人防护:焊接过程中应佩戴耐高温手套、护目镜等个人防护装备,避免高温和有害气体对身体造成伤害。

通风与排气:PVDF高温焊接时可能释放微量HF等有害气体,需配备排风系统或在通风橱内进行焊接操作。

防火措施:PVDF虽阻燃,但高温熔融可能滴落引发火灾,因此应备好灭火器以应对突发情况。

注意事项

避免爆冷暴热:PVDF管材在应用过程中应避免爆冷或暴热,以防止因热胀冷缩导致产品损坏或使用寿命缩短。

焊条选择:热风焊时,焊条的化学成分应保证管道焊接的强度要求。

焊缝处理:焊缝外表应平坦,不应有波纹形及焊条吹毛现象。如有需要,可用PVDF专用溶剂抛光焊缝。

PVDF管道焊接要求严格,需要严格控制焊接前准备、焊接方法选择、焊接参数设置、焊接过程控制以及安全与防护等方面。只有确保各项要求得到满足,才能保证焊接接头的质量和密封性。

PVDF管材凭借优异的化学稳定性、洁净度和机械性能,广泛应用于化工、半导体、水处理等对管路安全性和洁净度有较高要求的领域。其焊接质量直接决定管路系统的密封性、耐压性和使用寿命,需通过规范的流程控制和操作标准,确保焊接接头性能与管材本身保持一致。焊接作业需贯穿全流程管控理念,从前期准备、环境控制到工艺执行、质量检验,每一个环节都需严格遵循技术要求,规避各类缺陷风险。

焊接前的准备工作是保障焊接质量的基础,需从材料处理、设备检查和环境管控三方面同步推进。材料方面,需对管材及管件进行全面检查,确认外观无裂纹、气泡、杂质等缺陷,规格尺寸符合施工需求,不同壁厚的管材、管件不得混焊。由于PVDF材料易吸湿,水分在焊接过程中会汽化形成气孔,影响接头强度,因此焊接前需将管材、管件置于80-100℃环境中干燥2-4小时,具体时间根据壁厚调整,确保含水率控制在合理范围。管段切割需采用专用工具,保证切口端面平整、无毛刺、无伤痕,端面垂直度偏差不超过管材壁厚的10%,对接焊时需将管端加工成30°-60°坡口,提升熔合面积和焊接强度。切割打磨后的待焊表面,需用异丙醇擦拭清洁,去除油污、灰尘等污染物,待清洁剂完全挥发后再进行后续操作。

设备与环境的管控同样关键。焊接设备需选用适配PVDF管材的热板焊机、热风焊枪或远红外焊机,使用前需校准温度、压力控制精度,确保加热板温度均匀性误差不超过±3℃,表面清洁且防粘涂层完好,避免材料粘连。焊接作业需在洁净环境中进行,温度控制在10-35℃,湿度适宜以防止结露,其中高洁净需求场景需保证环境洁净度达标,作业人员需穿戴洁净服、洁净手套,避免人体污染物影响焊接质量。运输与存放过程中,管材需保持密封包装,避免阳光直射和雨水浸泡,放置在干燥、温差较小的区域,按规格分类摆放于货架上,防止挤压变形。

焊接工艺的参数控制直接影响接头性能,需根据焊接方法和管材规格精准设定。热板焊接作为常用的管道对接方式,加热板温度需设定在210-230℃,略高于PVDF熔点以保证熔融充分,同时避免温度过高导致材料分解。焊接压力通常控制在0.1-0.3MPa,加热时间、切换时间、熔接时间和冷却时间需结合管材壁厚、直径调整,确保熔融材料充分混合并在压力下结晶。远红外焊接适用于高洁净场景,温度可根据壁厚计算设定,典型范围为240-260℃,焊接时需保持管件轴向对中偏差小于0.5mm,熔融深度达到管壁厚度的1/3-1/2,熔接翻边高度控制在1-2mm。热风焊接多用于板材修补或复杂部件连接,焊枪温度设定在300-350℃,风速调整适中,配合与母材同质的焊条填充,避免材料过热氧化降解。

焊接操作过程中需严格遵循操作规范,管段组对时对错位偏差不得超过管壁厚度的10%,组对间隙小于0.2mm,确保对接精准。加热完成后需快速切换对接,避免熔融表面冷却氧化,对接后保持设定压力直至完全冷却,冷却过程中禁止旋转、弯曲管材,防止接头产生内应力。承插焊接多用于小口径管道与管件连接,需将管材外壁与管件内孔同时加热至熔融状态,迅速插入并保持固定,控制插入深度和冷却时间,确保熔合紧密。焊接过程中需做好参数记录,包括温度、压力、时间等关键数据,便于质量追溯。

焊后检验与处理是排查缺陷、保障质量的环节。焊缝需在自然冷却至40℃以下后进行检查,首先通过目视观察确认焊缝形态,合格焊缝应形成均匀、饱满的双重焊道,焊道谷底高出管材外表面,宽度不小于2mm,无裂纹、未熔合、气泡、烧焦等缺陷。对于关键管路系统,需进行压力测试,强度试验以1.5倍设计压力进行,介质选用纯水或高纯氮气,保压3小时无泄漏、不降压为合格;严密性试验以1.15倍设计压力进行,保压4小时,压力降小于3%且无泄漏为合格。必要时可进行非破坏性检测或破坏性测试,验证接头拉伸强度不低于母材强度的90%。检验不合格的焊缝需及时切除重焊,不得进行补焊处理,重焊前需重新清理待焊表面,调整工艺参数。

PVDF管材焊接是一项技术性较强的精细作业,需兼顾材料特性、设备精度、环境条件和工艺控制,任何环节的疏漏都可能导致焊接缺陷,影响管路系统运行安全。作业人员需经过专业培训,熟悉材料特性和设备操作规程,严格遵循全流程技术要求,通过标准化操作和全面质量检验,确保焊接接头具备优良的强度、密封性和耐腐蚀性,满足各类工况下的使用需求。

《PVDF管材焊接要求》更新于2026年1月25日